Ресурсное моделирование в промышленности. Производство бетона и железобетонных изделий

/ 15 ФЕВРАЛЯ 2011

Практика показывает, что решение подобных задач неразрывно связано с модернизацией производства и/или мероприятиями инженерного и организационного характера, т. е. путем реализации инновационных проектов или просто - внедрением инноваций.

Реализация инновационных проектов позволяет гибко и оперативно реагировать на изменение конъюнктуры рынка и дает возможность организовать производство конкурентоспособной продукции. Срыв сроков реализации инновационных проектов может привести к непоправимой потере конкурентоспособности продукции и предприятия в целом.

Занимаясь решением вопросов модернизации производства, руководители предприятия становятся "главными технологами" инновационных проектов. При этом они, к сожалению, не всегда рассматривают процедуру реализации инновационного процесса как своеобразную технологию, имеющую свои "генетические" корни и подверженную действию определенных законов и закономерностей.

К сожалению, практика игнорирования объективных закономерностей процедур реализации инновационных проектов обыденна и повсеместна.

Объективно, вопросы модернизации производства находятся под влиянием серьезных противоречивых требований: с одной стороны - целью модернизации является снижение себестоимости, повышение качества или освоение новой продукции; с другой стороны - расходы на модернизацию увеличивают себестоимость продукции. Поэтому реализационные затраты должны быть минимальными, иначе становится бессмысленной сама реализация соответствующего инновационного проекта.

Эффективность процедуры реализации инновационного проекта зависит от множества технических, экономических и технологических факторов, а также организационных условий, касающихся структуры управления, укомплектованности кадрами, уровня профессиональной подготовки персонала и его загруженности.

Главный вопрос, который возникает при этом, связан с поиском обоснованных подходов, позволяющих рационально распределять ресурсы, направленные на реализацию инновационного проекта. Основная проблема распределения ресурсов - это достоверность определения издержек на производство.

Сложившаяся практика учета расхода ресурсов на производство любой продукции не дает истинной картины формирования ее цены, поскольку в себестоимость включаются затраты на содержание всей инфраструктуры предприятия, в том числе - тех ее элементов, которые не задействованы непосредственно в процессе производства. Это приводит к увеличению себестоимости и отпускной цены выпускаемой продукции.

Методика достоверного расчета себестоимости продукции и поиска путей ее снижения за счет реализации инновационных проектов основана на РЕСУРСНОМ МОДЕЛИРОВАНИИ производства. Процедура модернизации производства является инновационной технологией, подчиняющейся своим законам и закономерностям. При реализации инновационного проекта решается противоречивая задача: при минимальных затратах на модернизацию достигнуть максимального снижения себестоимости продукции.

Введение в ресурсное моделирование производства бетонных смесей и ЖБИ

Промышленное предприятие, производящее бетонные смеси и железобетонные изделия, представляет собой структуру с входящими и выходящими потоками материалов (компонентов продукции) и ресурсов (трудовых, энергетических, материальных). Инженерный анализ этих потоков представляет собой ресурсное моделирование.

Методика ресурсного моделирования основана на изучении и системном анализе РЕАЛЬНОЙ экономики процесса производства продукции.

Собственно, само предприятие участвует во всех внешних коммуникационных, энергетических, материальных, интеллектуальных и экономических процессах, происходящих в регионе размещения.

В свою очередь, любое структурное подразделение предприятия также участвует в функциональных связях с другими подразделениями. От эффективности внутренних связей, определяемая конкурентноспособностью продукции.

Производство бетонных смесей представляет собой ресурсоемкий технологический процесс, где любые погрешности в технико-экономических расчетах ведут к неоправданному расходу ресурсов на единицу продукции (1 м3), "тиражируемому" в десятках или сотнях тысяч.

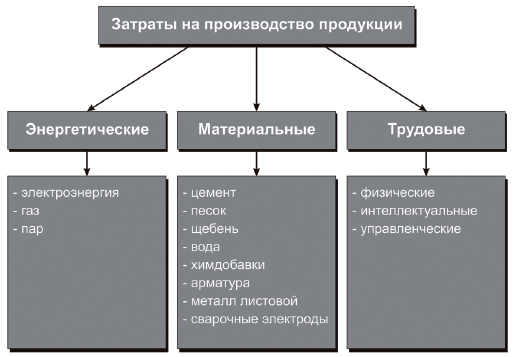

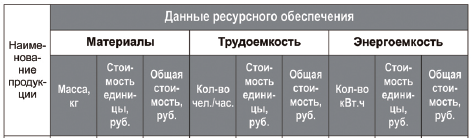

Целесообразно все затраты, непосредственно использованные на изготовление продукции, разделить на три группы: энергетические, материальные, трудовые. Каждая из групп затрат может иметь свою структуру, например:

Разделение на указанные потоки в определенной степени условно. Так, например энергоноситель - газ может поступать для технологических нужд, а может - для энергетических, или, например, газ в баллонах может быть отнесен к материальным затратам на производство сварочных работ, а может к транспортным и т. д.

Принципы ресурсного моделирования

1. Процесс полезного расходования ресурсов является частью основного производства при выпуске продукции. Каждый работник на своем технологическом посту расходует ресурсы при переработке компонентов продукции в соответствии с технологическим регламентом.

2. Процесс потери ресурсов является, в свою очередь, составной частью процесса полезного расходования ресурсов. На отрицательную интенсивность этого процесса влияют производственно-экономические, организационно-технические и социально-психологические причины. Следовательно, изучать этот процесс необходимо системными методами, позволяющими достоверно фиксировать, анализировать и устранять потери ресурсов.

3. Ресурсное моделирование относится к методам системного инженерного анализа и служит инструментом стратегической, тактической и поведенческой мотивации деятельности руководителя предприятия. Поскольку каждый вид потерь имеет свои "генетические корни", устранять их необходимо соответствующими средствами.

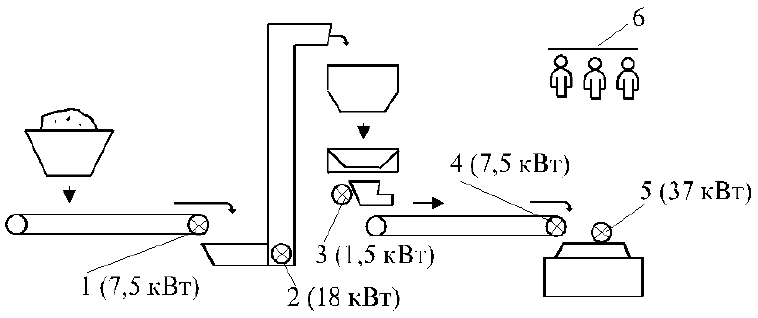

При построении ресурсной модели технологического процесса производства бетонных смесей важно изучить процесс расходования ресурсов на переработку компонентов от поступления их на территорию предприятия до выхода готовой продукции.

В результате моделирования получаются расчетные значения суммарных затрат ресурсов, необходимых для реализации процесса производства.

Детальное исследование затрат ресурсов (трудовых, энергетических, материальных) на каждом технологическом посту дает возможность определить истинные затраты и выявить "узкие" места технологического процесса, а в дальнейшем -наметить пути их устранения.

Собственно производство, осуществляемое в границах территориального размещения предприятия, можно рассматривать как "черный ящик" с входящими в него компонентами и выходящей из него продукцией:

Пути движения каждого компонента представляют собой потоки компонентов. Каждый компонент имеет свою схему движения от точки поступления его на территорию предприятия до точки выхода в составе готовой продукции с этой территории.

В процессе движения в потоке компоненты продукции поступают на переработку и/или хранение на технологические посты (рабочие места), где они пересекаются с потоками ресурсов.

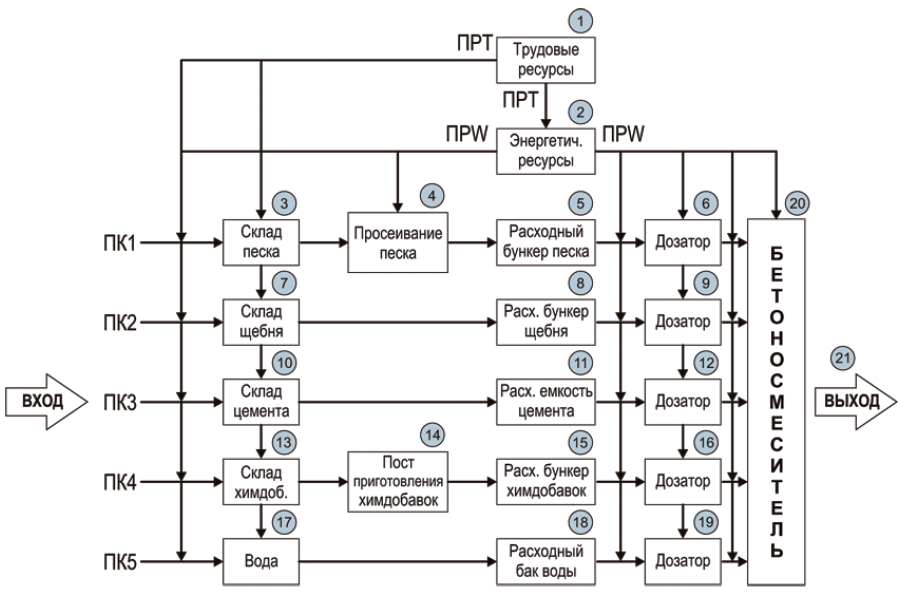

Для их изучения строится схема движения потоков компонентов (ПК) и потоков ресурсов (ПР):

ПК1 - поток движения песка ПРТ - поток трудовых ресурсов ПК2 - поток движения щебня ПРW - поток энергетических ресурсов ПК3 - поток движения цемента ПРМ - поток материальных ресурсов ПК4 - поток движения химдобавок 1 .. 21 - номера технологических постов ПК5 - поток движения воды

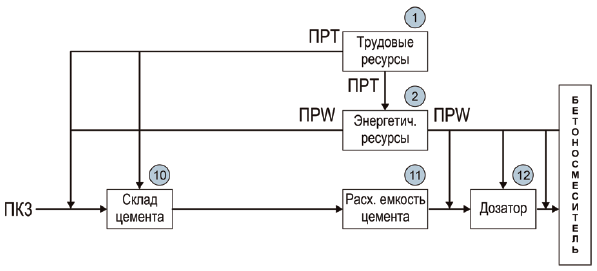

Для каждого потока компонентов существует своя схема движения по постам, в соответствии с которой происходит использование ресурсов. Например, схема потребления ресурсов может быть следующей:

Таким образом, технологический процесс производства продукции можно представить как расходование трудовых, энергетических и материальных ресурсов, направленных на переработку компонентов в готовый продукт. Источниками потребления ресурсов являются технологические процессы и операции. Для определения количества используемых ресурсов каждым технологическим постом необходимо построить расчетную модель потребления ресурсов для потока каждой компоненты.

Расчетная модель потребления ресурсов строится в соответствии со схемой потребления ресурсов, используемых на переработку определенного количества компонента каждым

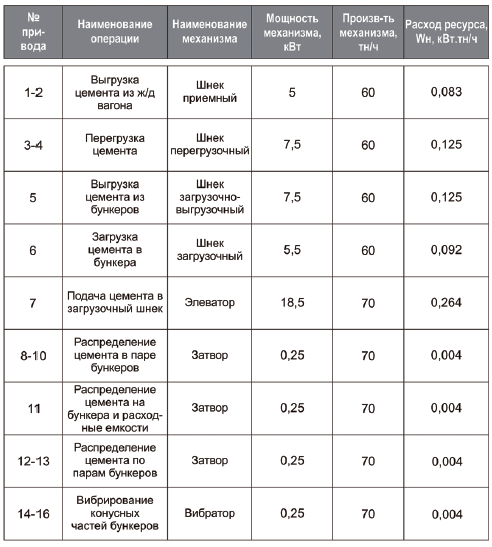

На основе схемы движения потока формируется база данных по расходованию ресурсов на переработку каждого компонента. Для удобства анализа результаты расчета представляются в табличной форме.

В представленной таблице приведен гипотетический пример расчета расхода энергоресурсов на переработку потока цемента.

Аналогичным образом определяются затраты трудовых ресурсов на переработку потока компонента.

По расчетной модели определяется количество используемых трудовых и энергетических ресурсов на переработку определенного количества материалов каждым постом и проводится анализ факторов, влияющих на расход и потерю ресурсов. При этом фактические затраты материальных ресурсов могут значительно превышать нормативные. Это может быть связано с плохой организации технологического процесса, техническим состоянием оборудования и т. п.

Полученные в результате анализа расчеты затрат ресурсов на производство единицы продукции в стоимостном выражении представляются в табличной форме:

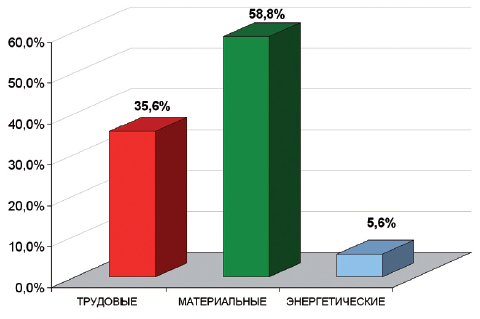

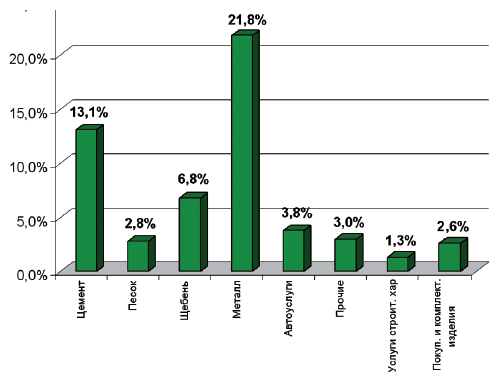

По результатам затрат ресурсов целесообразно строить графические зависимости, отражающие структуру распределения трудовых, материальных и энергетических затрат и дающие возможность более наглядно проанализировать состояние их расхода:

Графические зависимости строятся как по общей структуре затрат материальных, трудовых и энергетических ресурсов, так и с раскрытием каждой из категорий затрат:

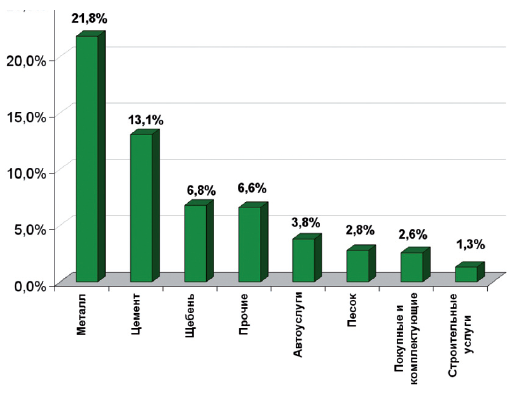

Для наглядного представления влияния расхода того или иного вида ресурса на себестоимость продукции целесообразно строить графики с ранжированным распределением величин затрат:

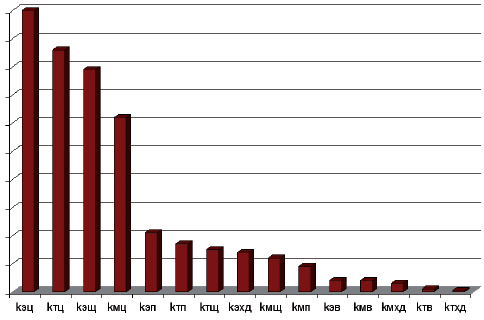

Коэффициенты эффективности производственного процесса

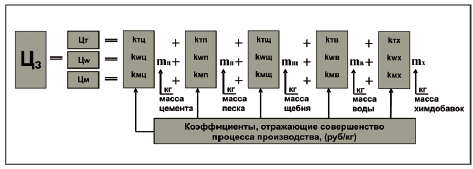

В соответствии с проведенным анализом потребления ресурсов рассчитываются коэффициенты эффективности производственного процесса и определяются зависимости для определения суммарных затрат (Цз) трудовых, энергетических и материальных ресурсов на производство 1 м3 бетонной смеси:

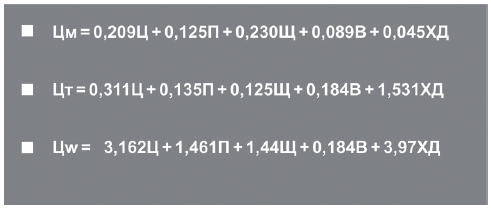

Расчет составляющих затрат производственного процесса:

Цм = kмц Ц + kмп П + kмщ Щ + kмв В + kмхд ХД,

Цт = kтц Ц + kтп П + kтщ Щ + kтв В + kтхд ХД,

Цw = kwц Ц + kwп П + kwщ Щ + kwв В + kwхд ХД,

где Ц, П, Щ, В, ХД - соответственно расходы цемента, песка, щебня, воды и химдобавок на 1 м3 бетонной смеси, кг.

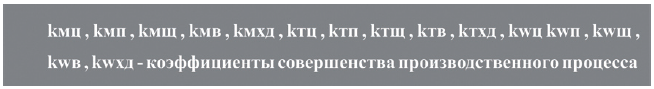

В соответствии с расчетами строятся аналитические зависимости для определения связей между затратами ресурсов и техническим совершенством технологических процессов.

Для каждого производства (технологической линии) численные коэффициенты (kтц , kтп ,..., kwхд) будут иметь свое конкретное значение, зависящее от состава и качества технологического оборудования, численности обслуживающего персонала, уровня организации технологического процесса и т.д. Универсальность полученных зависимостей позволяет определять истинные значения затрат материальных, трудовых и энергетических ресурсов для любой марки бетона и раствора. Это, в свою очередь, дает возможность более объективно производить оплату труда обслуживающего персонала в зависимости от сложности состава приготавливаемых смесей.

В зависимости от величины показателей эффективности определяются уровень, масштаб и задачи реализуемого инновационного проекта. Гипотетическая шкала масштабирования инновационного проекта в зависимости от показателей эффективности производственного процесса представлена на рисунке.

Пример расчета коэффициентов:

На основании выявленных значений коэффициентов эффективности производственного процесса (kмц , kмп ,..., kwхд) производится оценка возможности снижения расхода ресурсов экономическими, организационными, технологическими или иными средствами.

Делается вывод о необходимости разработки мероприятий, направленных на снижение себестоимости продукции и формулируются конкретные задачи необходимого для реализации инновационного проекта.

При этом высокие значения величины коэффициента kij свидетельствуют о необходимости устранения недостатков, а пренебрежимо малые позволяют "отодвигать" реализацию этих мероприятий на более длительную перспективу.

Основные этапы ресурсного моделирования производства и реализации иновационных проектов

Основной целью ресурсного моделирования является обоснование технических, технологических и экономических решений, обеспечивающих снижение себестоимости и повышение конкурентоспособности продукции за счет реализации инновационных проектов.

Достижение этой цели осуществляется в несколько этапов:

1. Анализ структуры товарной продукции совместно с построением структуры постоянных и переменных затрат на ее производство. Выявление трех основных групп составляющих себестоимости: трудовые, энергетические и материальные затраты.

2. Классификация видов потерь ресурсов производства в составе трудовых, энергетических и материальных затрат на производство ЖБИ с обоснованием инженерно-экономических факторов влияющих на себестоимость и конкурентоспособность продукции

3. Исследование инженерно-экономических и организационных вопросов, влияющих на динамику потоков ресурсов и совершенство технико-технологических процессов и операций по переработке компонентов ЖБИ по основным технологическим переделам и линиям.

4. Разработка методики оценки и аналитических зависимостей для определения связей между затратами ресурсов и техническим совершенством технологических процессов, представление их в виде универсальной ресурсной модели производства ЖБИ;

5. Разработка технико-экономических и реализация инновационных проектов, обеспечивающих снижение себестоимости и повышение конкурентоспособности продукции предприятия.

Например, применение ресурсного моделирования на реальном производстве позволило:

- выявить нерациональность пневмоподачи цемента с основного склада в расходные емкости. В результате выполнена реконструкция системы закачки цемента с заменой пневмоподачи на механическую;

- определить фактическое занижение затрат трудовых ресурсов при оценке отпускной цены сложных растворов с химдобавками по сравнению с обычными растворами. В результате предложено повысить заработную плату на технологической линии приготовления химдобавок;

- обнаружить фактическое завышение затрат энергетических ресурсов (электроэнергии) на приготовление единицы продукции. В результате предложено изменить схему электропитания технологического оборудования с постоянной на циклическую. И так далее.

Таким образом, ресурсное моделирование является основой принятия решения о реализации того или иного инновационного проекта, направленного на снижение себестоимости продукции, а также основой формирования конкретных инженерно-экономических решений и предложений.

Разработанная для конкретного предприятия ресурсная модель дает возможность установления достоверных данных по затратам всех ресурсов на производство единицы продукции, что в свою очередь позволяет выявить затратные места любой технологической операции с целью сокращения производственных издержек предприятия в целом.

Возможности ресурсного моделирования

Ресурсное моделирование материальных, трудовых и энергетических затрат в натуральном и стоимостном выражении один из возможных путей решения проблемы ресурсосбережения при производстве бетонных смесей.

Ресурсное моделирование определяет возможности снижения расхода конкретных ресурсов экономическими, организационными, технологическими и техническими средствами.

Ресурсное моделирование позволяет производить сравнение фактических затрат ресурсов с фактически необходимыми затратами позволяет выявить "узкие" места технического процесса и наметить мероприятия по снижению себестоимости продукции.

Ресурсное моделирование дает возможность более объективно производить оплату труда обслуживающего персонала в зависимости от сложности производства той или иной продукции.

Ресурсное моделирование позволяет производить оценки рациональности построения производственного процесса.

НПА "Уралстройинноватика"

Центр "Уралстройинноватика" - это группа предприятий, объединенных в научно-производственную ассоциацию, сферой деятельности которой является разработка и продвижение прогрессивных технологий и оборудования для строительства, стройиндустрии и смежных отраслей. Центр "Уралстройинноватика" был создан в 2006 году. В состав Центра на правах ассоциированных участников входят предприятия, профиль деятельности которых обеспечивает оказание полного комплекса услуг по созданию новых, модернизации и техническому перевооружению действующих бетоносмесительных производств и строительных промышленных баз.

426003, г. Ижевск, ул. К.Маркса, 23а