Эта история должна помочь разработчикам "хардверных" продуктов, сэкономить их время при выборе технологий 3D печати и уберечь от ошибок.

Данная публикация - о процессе производства пилотной партии LaMetric, а именно о том, как создавался корпус прибора. Нижеизложенный опыт основывается на несколько пройденных итераций производства, во время которых мы опробовали и объединили различные технологии.

Проблема

Задача состояла в изготовлении нескольких корпусов прибора.

Корпус состоит из 4 деталей:

- "Shell" - деталь представляет собой кожух, напоминающий форму

"ракушки""профиля" (внешняя часть устройства); - "Mounting frame" - рама, на которую крепятся все внутренние элементы (электроника, разъемы и т.д.);

- "Reflector" - по конструкции напоминает "соты" с квадратными ячейками (часть конструкции экрана);

- "Screen" - передняя часть экрана из прозрачного материала;

Как правило, пилотная партия корпусов должна решить две задачи:

- проверить UX/UI прибора (внешний вид устройства, тактильные ощущения, правильность размеров и пропорций, реакция пользователей и другое);

- произвести полное функциональное тестирование (защелки, крепления, фиксаторы для внутренней электроники и различных деталей корпуса, перепроверка размеров под посадочные места для разъемов и места стыковки всех деталей и т.д.);

Сегодня при изобилии и доступности различных технологий 3D печати, тяжело быстро выбрать необходимую, которая бы решила эти задачи.

Технология FDM (Fused Deposition Modeling)

Изначально мы выбрали технологию послойного выращивания объектов полимерной нитью FDM. Из-за обширной популярности и доступности основные ставки были поставлены именно на неё. Был найден небольшой сервис, который согласился взяться за работу и распечатать детали.

Результат не оправдал ожиданий.

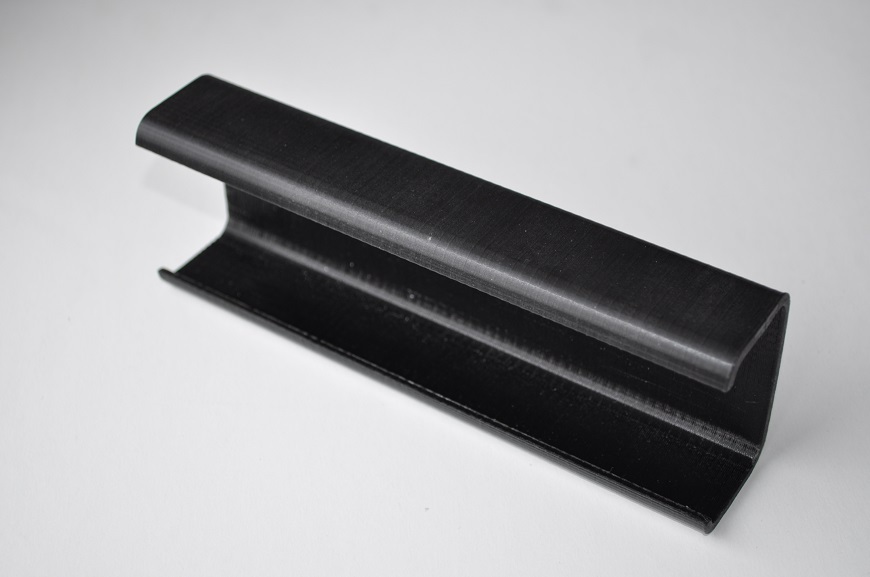

Деталь "Shell". 3D печать, FDM метод

По сравнению с остальными, деталь "Shell" получилась более удачной, несмотря на некоторые недостатки. Один торец вышел слегка "подплавленный" и визуально чуть грубоват.

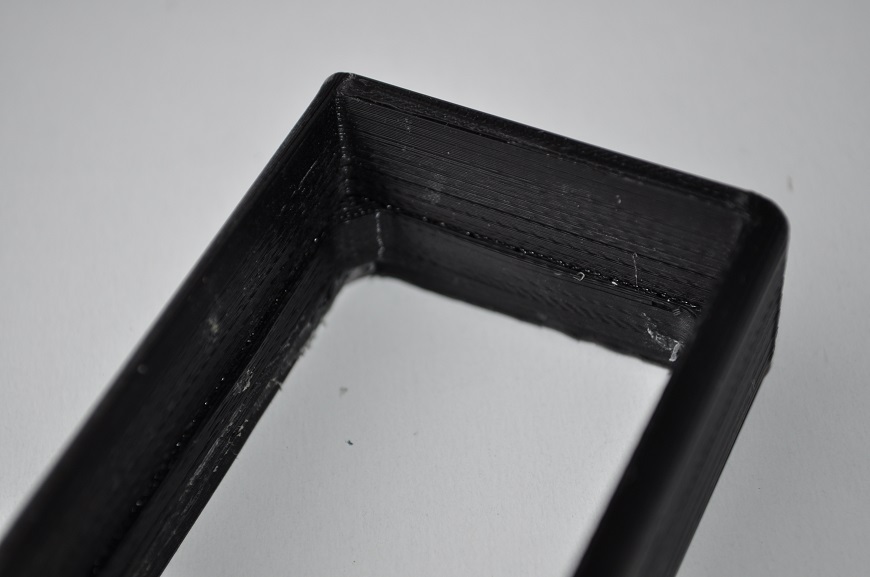

Деталь "Mounting frame". 3D печать, FDM метод

Перед печатью деталь "Mounting frame" пришлось основательно видоизменить, так как некоторые конструктивные моменты вообще невозможно было напечатать (квадратные отверстия, бортики толщиной в 1мм, которые отступали от несущей стенки и т.д.) Кроме того, базовые размеры конструкции отличались от модели на 1-3мм. Поэтому, для правильной и точной установки всех внутренностей пришлось много дорабатывать напильником.

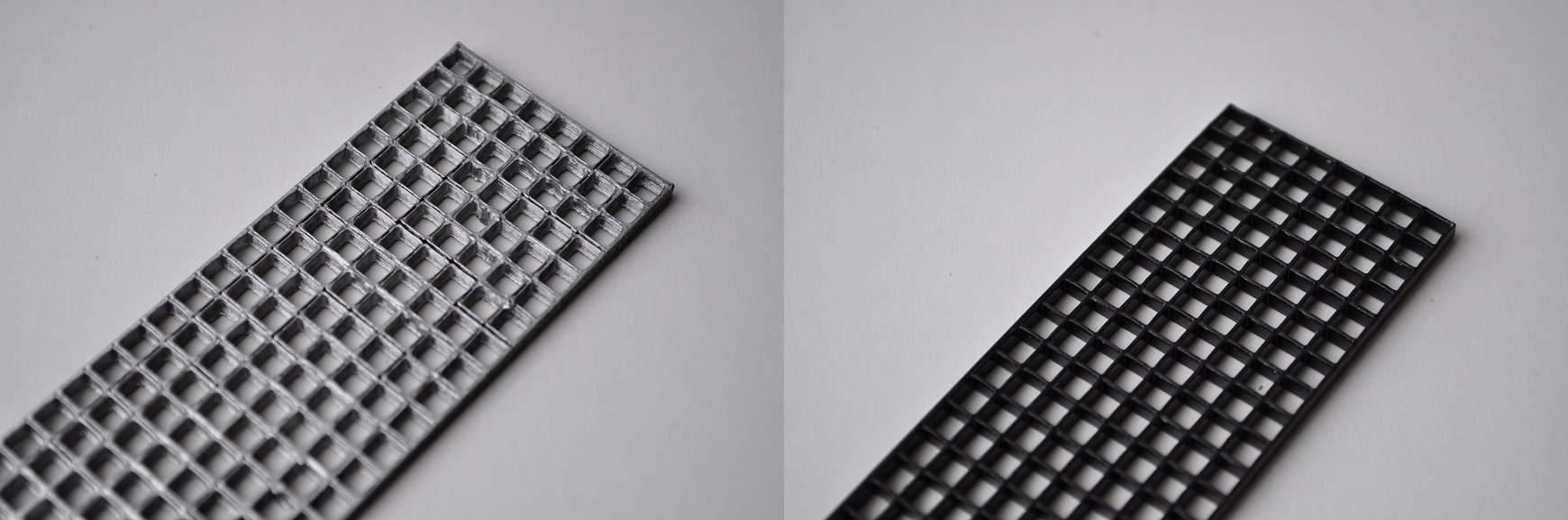

Деталь "Reflector". 3D печать, FDM метод (слева), лазерная резка (справа)

От конструкции "Reflector" требовалось повышенная точность, идеальные углы квадратиков и ровность стенок. В результате углы вышли закругленными, а одна сторона получилась "подплавленной" и неровной. Деталь не годилась для дальнейших испытаний. Решили переделать, используя технологию лазерной резки (материал - акрил). Точность детали вышла намного лучше.

С помощью данной технологии также изготовили деталь "Screen".

Деталь "Screen". Лазерная резка, дымчатый акрил

На процесс изготовления со всеми исправлениями приблизительно ушло дней 10, плюс

два дня на доработку деталей напильником. Печать трёх деталей обошлась в $85,

лазерная резка обошлась в $8 ("Reflector" + "Screen").

Собранный прототип (FDM технология + лазерная резка)

Выводы:

- Из-за ограничений FDM технологии прототип нельзя было назвать законченным, проводить на нем функциональные тесты оказалось невозможно, а внешний вид оставался грубым. В конечном итоге мы столкнулись со всеми проблемами, связанными с технологией FDM (хорошо описанными в статье). В свою очередь лазерная резка показала себя с хорошей стороны и для данного типа деталей подошла на 100%.

- FDM технология прекрасно подходит для таких задач как выбор размера прибора, подходящей формы или для изготовления деталей, которые не критичны и скрыты от глаз пользователя. Данная технология не подходит для проверки так званного "look and feel" прибора, а также ее будет сложно использовать когда деталь хрупкая, или в нее будут монтироваться платы.

Технология SLS (Selective Laser Sintering)

В конечном результате наши исследования остановились на технологии 3D печати методом селективного лазерного спекания порошковых материалов SLS. Использовали известный сервис Shapeways, материал для печати был выбран "Strong & Flexible Plastic".

Так как технология имеет более точные допуски и характеристики печати, все детали были отправлены без конструкторских изменений и доработок, все в первоначальном варианте.

Деталь "Shell". 3D печать, SLS метод

Оболочка вышла с идеально закругленными краями. На верхней части тем же лазером что и для резки акрила были выгравированы указатели под сенсорные кнопки.

Деталь "Mounting frame". 3D печать, SLS метод

Деталь "Mounting frame" вышла намного точнее чем по технологии FDM. Все конструктивные моменты были напечатаны с точностью 0,2 мм.

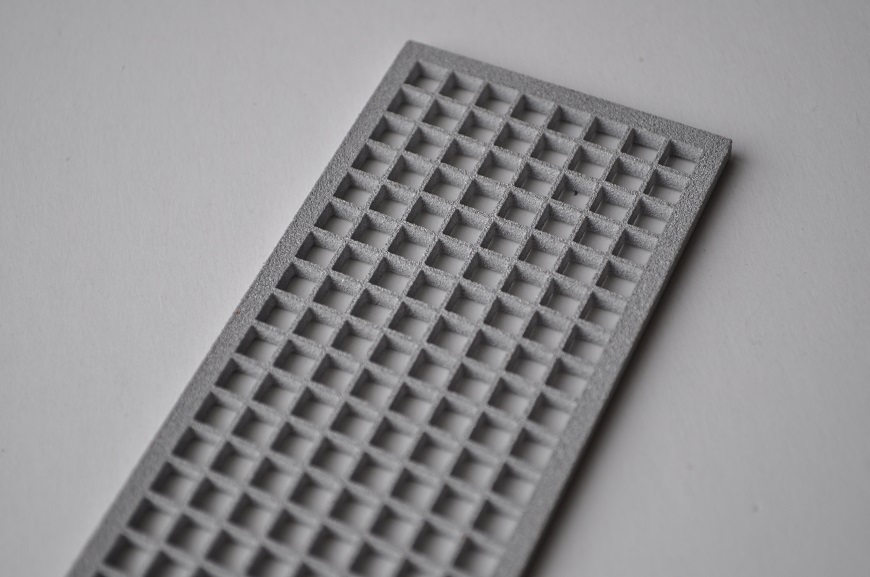

Хотя для детали "Reflector" была выбранная технология лазерной резки по акрилу, для интереса мы отправили её на 3D печать также. Результат оказался превосходным.

Деталь "Reflector". 3D печать, SLS метод

Три детали были готовы через 10 дней. Стоимость изделий с доставкой обошлись в €132.

Выводы:

- Сервис Shapeways оказался очень удобным и лояльным. На сайте можно выбрать различные варианты материалов в разном цвете. Процедура оформления заказа очень быстрая.

- Технология 3D печати SLS методом оправдала все наши ожидания. Детали были напечатаны с точностью до 0,1-0,2 мм, что позволило более тщательно произвести функциональное тестирование без дополнительных доработок. Все внутренние платы и разъемы четко фиксировались в корпусе.

- Поверхность корпуса обрела качественный товарный вид, воспринималась пользователями как конечный продукт и они с восторгом комментировали и тестировали пилотную партию.

- Большой плюс, что материал поддается лазерной гравировке (использование лазерной гравировки можно увидеть на фото выше).

- Данная технология почти в два раза дороже FDM технологии, но зато отличное качество.

Собранный прототип на испытаниях (SLS технология + лазерная резка)

Заключение

Основываясь на собственном опыте, считаем что SLS технология идеально подходит для целей пилотных партий. Тем не менее старайтесь по максимуму использовать различные технологии, не останавливайтесь на одной и не бойтесь комбинировать. Просмотрите различные технологии 3D печати и подберите какая именно подходит для Ваших задач.

Для изготовления нескольких корпусов выбирайте понравившийся сервис, количество которых ежедневно растет. При использовании SLS технологии рекомендуем Shapeways как по качеству, цене, времени исполнения, так и по большому портфолио материалов, которые помогут создать разнообразные продукты.