Компания can-touch.ru провела тестирование технологии Selective Laser Sintering (SLS) или выборочное лазерное спекание. За основу были взяты собственные измерения и данные компании EOS GMBH, полученные из открытых источников.

Проведение и публикация подобных исследований особенно важны для развития рынка быстрого прототипирования или 3D печати. Ведь, зная пределы возможностей того или другого принтера, вы сможете создавать более сложные механические детали. Благодаря подобным статьям, эту информацию могут получить не только избранные клиенты, но и всё сообщество пользователей.

Для вашего удобства все картинки кликабельны, открываются в большом размере для наглядности.

Правила создания 3D прототипов для систем EOS SLS

Представленная информация была получена в ходе тестирования системы EOS SLS. Правила проектирования прототипов подходят также для принтеров FORMIGA - p100, p390, p800 и т.д. Для других систем селективного лазерного спекания от сторонних производителей данные рекомендации не применимы. Также как и к другим способам быстрого прототипирования.

Представленная информация была получена в ходе тестирования системы EOS SLS. Правила проектирования прототипов подходят также для принтеров FORMIGA - p100, p390, p800 и т.д. Для других систем селективного лазерного спекания от сторонних производителей данные рекомендации не применимы. Также как и к другим способам быстрого прототипирования.

Условия и конфигурации тестирования

В качестве оборудования для селективного лазерного спекания был использован принтер EOS FORMIGA P100.

Толщина слоя - 0,1 мм.

Материал - бежевый прочный пластик (полиамид).

Смещение луча - 0,33 мм.

Метод селективного лазерного спекания (Selective Laser Sintering или SLS) заключается в том, что слой порошка затвердевает выборочно, в зависимости от того, воздействует на него лазерный луч или нет. Поэтому смещение луча крайне важно в этом случае. Если этот параметр изменить, то размер полученного прототипа будет больше или меньше. Величина смещения луча - это не диаметр самого лазера. Это расстояние от внешнего края слоя, которой должен затвердеть, до середины лазерного луча.

Одна из целей этого исследования - определить возможности разрешения деталей при селективном лазерном спекании. Для этого были использованы модели углов, стен и стержней, а также вырезанные части - отверстия и зазоры.

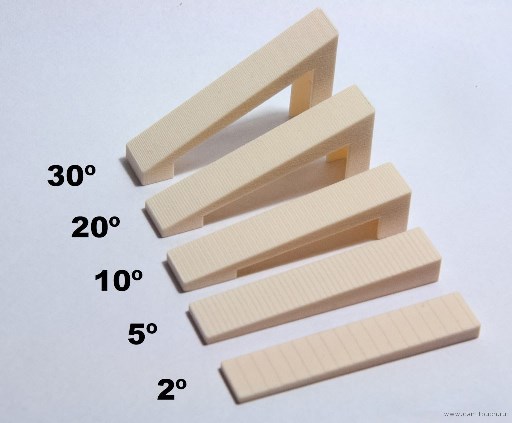

Угол наклона поверхности по отношению к плоскости построения при SLS

На этом рисунке показан эффект лестницы. Нами были отпечатаны прототипы клиньев под разными углами к плоскости построения.

Видно, что при угле в 30 градусов этот эффект становится незначительным.

Толщина стенок при селективном лазерном спекании (SLS)

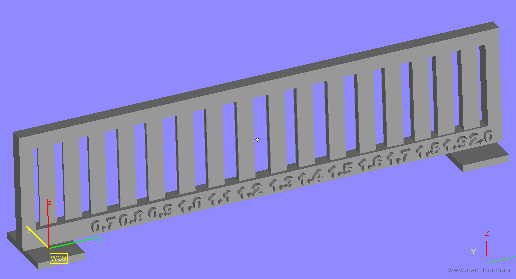

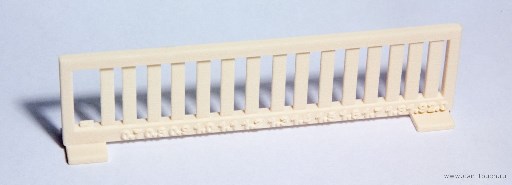

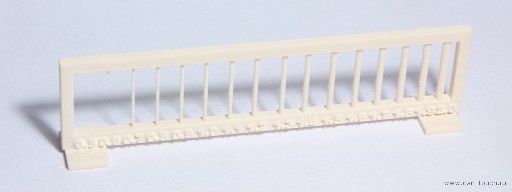

Объект на фото ниже создавался, чтобы проверить точность печати при разной толщине стенок прототипа построенного по технологии SLS. Толщина стен была в пределах от 0,5мм до 2мм, с шагом в 0,1мм. Ориентация проекта при печати - вертикальная.

Несколько таких прототипов было напечатано и изучено с помощью высокотехнологичного оборудования. Максимальное отклонение, выявленное в ходе тестовой печати, составило ± 0,06 мм. Мы рекомендуем минимальную толщину стен в 1мм, иначе, судя по результатам исследования, отклонение может быть гораздо больше. Но, помимо этого, необходимо принимать во внимание и то, насколько прочным должен быть прототип после печати.

Переход от края к выступающему контуру

Переход от края к выступающему контуру увеличивает отклонение до 0,1мм. Вы должны использовать это значение в качестве ориентира, когда моделируете ваш проект для последующего быстрого прототипирования.

Оптимальное минимальное значение составляет около 0,8мм, а максимальное отклонение - примерно 0,06мм. Однако эти значения применимы только к краям. Если у вашего прототипа есть контур, то возможно отклонение в 0,1мм.

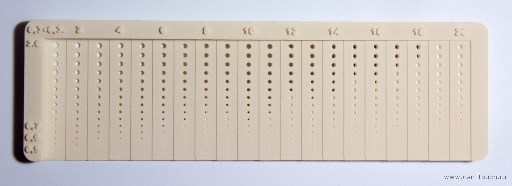

Печать стержней при технологии SLS

Следующим шагом исследований стало изучение печати соседствующих форм, в частности, стержней. Их диаметр составлял от 0,5 до 2мм. Шаг - 0,1мм. Печатался прототип по вертикали. Результаты показали среднее отклонение в ± 0,2мм.

Трудно говорить о том, насколько это важно для качества печати. Среднее отклонение составляет 0,2мм, а максимальное отклонение может быть 0,3мм. Если диаметр стержня ещё меньше, то отклонение может быть больше. Разрабатывая свою модель, вам следует подумать об этих параметрах заранее, особенно, если вы создаёте прототип, который должен защёлкиваться или всё время пребывать в движении, например, ось.

Тестирование печати зазоров при SLS

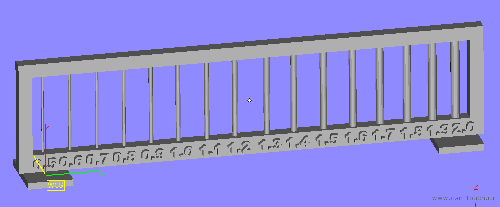

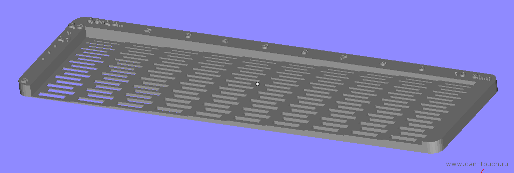

Задача следующего теста состояла в тестировании качества печати модели, в которой зазоры были 10мм длиной и шириной от 0,5мм до 2мм. Толщина стенки варьировалась от 0,3 до 6мм с шагом 0,3мм. Эта часть прототипа печаталась по горизонтали.

Было установлено, что отклонения в параметрах зазора возрастают вместе с тем, как увеличивается толщина стенок. Чем тоньше стенки, тем более высокое разрешение вы получите. Таким образом, качество зазора зависит от толщины стенки и его величины.

Тестирование печати отверстий при технологии SLS

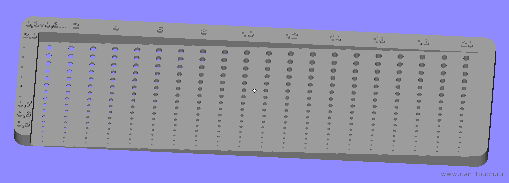

Задачей этого теста стало определения условий качественной печати отверстий. Диаметр отверстий в тестируемых образцах варьировался от 0,5-2мм. Шаг - 0,1мм. Толщина стенки - от 0,3мм до 6мм с шагом 0,3мм. Прототип печатался по горизонтали.

Вывод - точность печати отверстий во многом зависит от толщины стенки.

Уважаемые читатели, если у вас остались вопросы по теме быстрого прототипирования по технологии SLS, пишите нам, пожалуйста. Также будем рады любым дополнениям, замечаниям, правкам.