Повсеместное использование 3D-печати позволило попробовать распечатать что-нибудь полезное с высокими требованиями к геометрии и атмосферостойкости.

Повсеместное использование 3D-печати позволило попробовать распечатать что-нибудь полезное с высокими требованиями к геометрии и атмосферостойкости.

Данная статья о целесообразности использования данной технологии для изготовления высокоточной модели и анализ её поведение во времени.

Введение

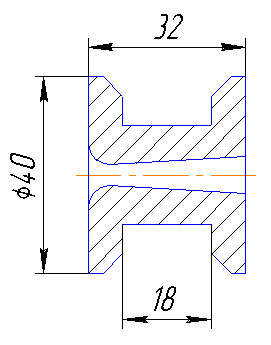

Оценивать свойства я решил критического сопла Вентури, диаметр критического сечения которого точно соответствует определенному расходу. На сегодняшний день критические сопла являются идеальными дозаторами и используются во всех первичных эталонных установках расхода газа.

Материал - пластик ABS; Свойства ABS-пластика

Точность печати - 150 микрон.

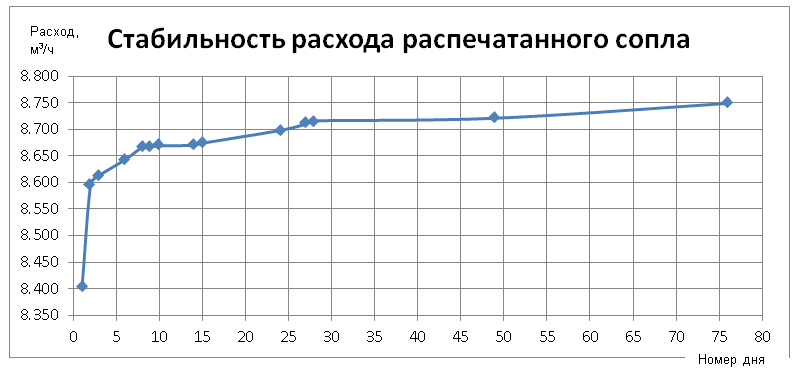

Для определения расхода использовалась установка "ЭУ-3", находящаяся в составе Государственного первичного эталона единиц объемного и массового расходов газа ГЭТ 118-2006, с расширенной неопределенностью 0,11% (k=2).

Рабочая среда - воздух, продолжительность эксперимента: 76 дней.

Предполагаемый расчётный расход по чертежу - 10 м3/ч.

Ожидания

Сужающее устройство проектировалось с тороидальной горловиной, для проверки способности распечатанного сопла иметь такие же особенности как и у высокоточных дорогостоящих изделий, выполненный на станках с ЧПУ. Разница стоимости изготовления на порядок меньше.

Чем точнее изготовлена поверхность, тем меньше энергетические потери для создания перепада давления.

В общем природный баланс прекрасно соблюдается: затратился при производстве - сэкономил в использовании.

Реалии

Сопло получилось ребристым, с ярко выраженными ступеньками в горле. Цвет пластика - серый.

И, конечно, оно пропускало воздух из всех возможных мест (структура слоев была такой). А кто вообще обещал герметичность, почесав затылок подумал я?

Были проведены мероприятия для устранения негерметичности сопла и приданию поверхности глянца

Бессмысленно испачкав изделие пластилином, почему-то подумал что он исправит ситуацию забив собой щели, вспомнилась статья Доступная технология сглаживания объектов 3D печати.

Сглаженные белки выглядели отлично. Попробую…

Спустя день

Поверхность значительно преобразилась в лучшую сторону. Вообще, тут можно долго экспериментировать подбирая время, направление и расположение модели в ёмкости с парами. Мне не хотелось сразу получать больших деформаций, поэтому я часто проверял ход процесса и перестраховывался.

Промежуточная цель была достигнута и модель уже не сифонила.

Воздержитесь от нагрузок на модель в течении первой недели.

Я трое суток "сушил" изделие под вентилятором, а следы от ногтя всё ещё оставались на поверхности.

В течении последующих 76 дней диаметр горловины изменялся в положительную сторону и до сих пор плывет по одному ему известному курсу.

Сопло так и не вышло на расчётный объёмный расход из-за "оплавления" стенок горла сужающего устройства, что привело к уменьшению критического сечения. Общие пропорции сохранились.

Заключение

1. Печать модели, геометрия которой нормируется, пластиком ABS на 3D принтерах струйного типа не целесообразна;

2. Модель получилась негерметичная. Без дополнительной обработки её невозможно использовать. А после обработки - изменение геометрии во времени отрицательно сказывается на геометрических параметрах;

3. Для полного затвердевания требуется ~3 недели в хорошо проветриваемом помещении;

4. Белки получаются отлично.